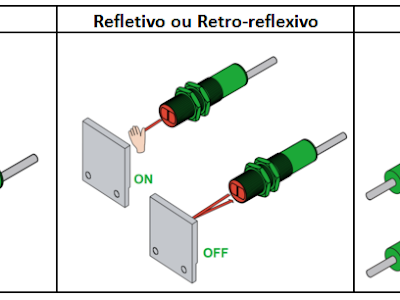

Sensores fotoelétricos - O que são? Quais os tipos? Os sensores fotoelétricos são indispensáveis em aplicações na indústria moderna, com o ...

Blog Sense

Assinar:

Postagens (Atom)

Posts mais Visitados

-

Sensores fotoelétricos - O que são? Quais os tipos? Os sensores fotoelétricos são indispensáveis em aplicações na indústria moderna, com o ...

-

Os sensores de proximidade capacitivos possuem aplicação similar aos sensores indutivos. Porém, os sensores indutivos utilizam campos elet...